由于氢氧化钙的应用非常广泛,因此我们就必须想办法增加其生产效率,在氢氧化钙浆液精制方面也采取了很多措施,但是其效果并不理想,经过长时间分析可知其主要原因集中在:

1、原设计各粗浆泵、旋液泵和实际特性并不相符。主要差异在于原各泵设计流量在32m³/h,扬程为32m。在实际生产中,全开泵进出口阀门,出口浆液压力表指示为0.4MPa,浆液的密度在(1.05-1.10)×103kg/m³,因此此种泵抽送氢氧化钙浆液的出口压力为0.3MPa。由此可知,此型号泵在实际运行时已改变了系统原设计参数。

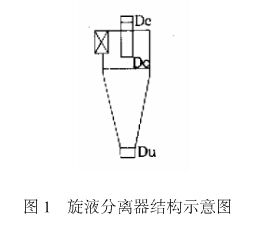

2、旋流分离器底流渣液不均。旋液分离设备的运转,其主要由筒体和圆锥体构成,结构简单,如图1,氢氧化钙浆液从进料管沿切线进入圆筒,形成旋流,外层为下降旋流,内层为上升旋流。下降旋流中的颗粒在离心力作用下向器壁移动,同时被下降旋流聚集到下方底流口,形成底流浓浆渣液排出,细颗粒部分被上升旋流带至溢流口经溢流管排出。旋流分级设备中流体的移动为三维湍流的强旋流,主体上还伴有许多局部二次涡流,流态分布为复杂。

2、旋流分离器底流渣液不均。旋液分离设备的运转,其主要由筒体和圆锥体构成,结构简单,如图1,氢氧化钙浆液从进料管沿切线进入圆筒,形成旋流,外层为下降旋流,内层为上升旋流。下降旋流中的颗粒在离心力作用下向器壁移动,同时被下降旋流聚集到下方底流口,形成底流浓浆渣液排出,细颗粒部分被上升旋流带至溢流口经溢流管排出。旋流分级设备中流体的移动为三维湍流的强旋流,主体上还伴有许多局部二次涡流,流态分布为复杂。

3、浆液筛余物粒径分布不合理。因氢氧化钙浆液精制设备实际流量和压力都大于旋流分设备标量,导致浆液进入旋流分离设备进料口速度大雨设计流速,在较小的旋流分离器中空间必然促使旋流分离器中局部二次流显现化,局部二次流将会把一些原本可以分离出的颗粒重新带入溢流,势必造成浆液筛余物料粒径分布不合理。

以上分析,则是豫晖针对氢氧化钙浆液精制不理想原因进行的简单分析,除此之外我们还可以通过用氢氧化钙设备来进行高纯度氢氧化钙的制取,详情可咨询0371-55018888

文章来自:http://www.cnyhks.com/