为了进一步提升氢氧化钙浆液制取操作时的分离效果,豫晖尝试了很多方法,经实验分析,比较切实可行的措施有:

1、对不同级旋液分离设备底流孔橡胶圈进行拆装检验,同时进行相应的清洗及更换操作。另外我们还需要对其特征尺寸进行测量,安装原有设计尺寸进行铸铁件加工,然后对各级橡胶圈进行替换,以此降低正常运行时的磨损,并确保旋液分离设备可以长时间安处于设计状态运行,保证分离效果。

2、每一次停车,将清水打入旋流分离设备中进行彻底的清洗操作,为了避免氢氧化钙浆液因结垢而堵塞底流孔或在内部形成污垢,从而成为诱发局部二次流的形成原因,令旋流分离设备运作情况远离设计实况。

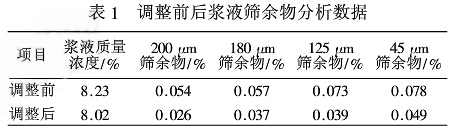

3、在粗浆泵进出口之间增设副线管路,在对粗浆泵进出口阀门开度及副线流量进行了适当的调整后,可利用设备内现有阀门对两套旋流分离设备系统的阻力进行平衡,并有效控制流量和压力,促使其满足设计工矿,从而减少因外界环境变化而引起局部二次流,同时可以令浆液中所含筛余物粒径分布更加合理。具体的经调整的氢氧化钙浆液筛余物数据见表1。

由此可知,氢氧化钙浆液筛余物的多少和粒径分布范围与原料石灰及生产工艺有一定联系,其中原料石灰的品质有着主导作用,运行时的操控对制取氢氧化钙浆液有着重要作用。同时在此过程中我们还需要根据原料的变化及时合理调整石灰消化工艺参数,并适时改变氢氧化钙浆液精致工艺及参数,在一定长度上完全可以为碳化工序提供稳定的氢氧化钙浆液。

更多有关氢氧化钙介绍详见:http://www.cnyhks.com/