在实际的回转窑煅烧过程中,相信大家都会遇到粉尘浓度较高的情况,那么针对此种情况如何处理才较有效,豫晖小编为您总结如下:

1、采取预收尘设备,以此降低入口粉尘的浓度。

含尘气体入口浓度低于80g/m3的电除尘设备,进气口通常选用中心进气,并搭配X形分布板。当含尘气体在进入电除尘器电场前,由气体分布板均匀送入电场,此时所达到的收尘将是较好的。

回转窑高浓度粉尘的处理,一般我们会选择上进气和气体均布、预收尘设备。具体操作为:

先,在进气喇叭口设一内隔板,充当初级均布气流设备。内隔板由6mm钢板所制,将喇叭口分成许多小通道,可以起到分配气流、改变气流方向及均布气流的作用。

其次,在进气口出平行加设两层宽155mm的槽型折射板,起到预收尘作用,含尘气体进入风口后,自上而下的气流在槽型折射板间相互碰撞,气流速度迅速降低并改变方向,大量粉尘碰撞、凝聚,因重力及惯性力作用有20-30%粉尘快速沉降,从而很大程度降低进入电除尘设备的粉尘浓度,同时减轻电场负荷,从而有效提升整台电除尘设备的运作效率。

较后,在进气口中部选用垂直折叶板,尾部设多孔板,令气流可以更加均匀分布。

2、选用合理的板线设备,有效解决电晕闭塞现象。电除尘设备的运行分为三部分:电晕放电、离子荷电及带电粉尘的捕集。

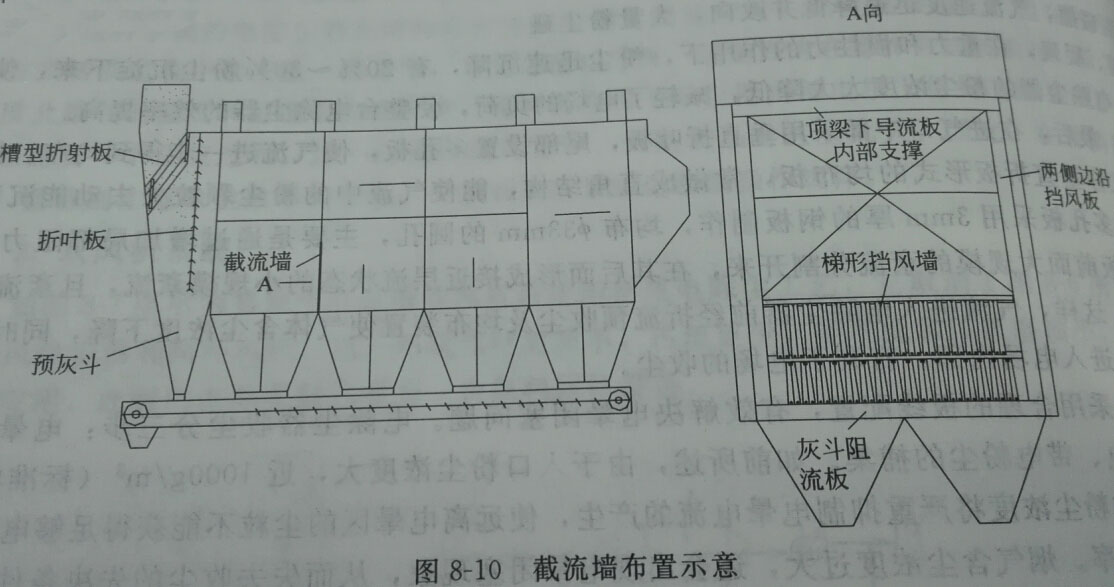

3、截流墙工艺的使用。因回转窑中气流含尘浓度较大,在前列电场下部沉积了大量高浓度带电粒子,为了阻止其进入后部电场而被风带出电场,在前列、二电场间设置梯形截流墙(如图8-10)。此截流墙为选用特殊布按照一定高度固定于前列、二电场间,起到一定过滤作用,将粉尘留下来。此种设计不但可以有效防止气流旁路,同时还可以大大降低后置电场内粉尘浓度,达到常规电除尘器运转效果,并满足高效收尘。

4、进气箱下部预灰斗的设计。由于进气口烟气含尘浓度较高,在进入回转窑电除尘设备前经三次气流均匀分布后,会因为惯性力作用而沉集大量粉尘。因此为了避免粉尘在进气箱底部堆积或大量流入前列电场前端的振打设备,我们选择在进气箱下部加设四个预灰斗,令分布板预收集下来的粉尘及时被下部拉链机运走,从而达到理想收尘,并确保电除尘设备的正常运行。

5、选用四个或五个加长电场,来保证排放的达标。

以上为豫晖针对回转窑运行中粉尘浓度较高的处理操作进行的简单分析,更深入的分析还需要我们大家共同努力,其他有关回转窑运行等相关操作可关注:http://www.cnyhks.com/news/