电除尘设备多用于负压操作,正常条件下,回转窑内电除尘设备所承受的负压在2000Pa以下,如果壳体强度不足,将引起变形,从而影响除尘设备的收尘效果,同时还会造成很大的安全隐患。当壳体密封不严时,就会从外部漏入冷空气,从而增加电除尘设备进风量,风速一旦加快,就会降低烟气温度,粉尘容易结露,壳体也会被腐蚀,因而降低除尘设备的收尘率,并缩短其使用周期。

对于大型回转窑窑尾电除尘设备,其壳体所承受的负压更高,因此更容易变形和漏风。那么为了确保设备的正常运作,我们必须在电除尘设备的设计、制造及安装过程中,特别注意高负压的处理,具体可采取的措施有:

1、壳体为耐高压设计。在各电场间参考利息计算进行网架结构的加设,同时以钢管和连接板为材料,令壳体结构设计满足高负压强度的需求。

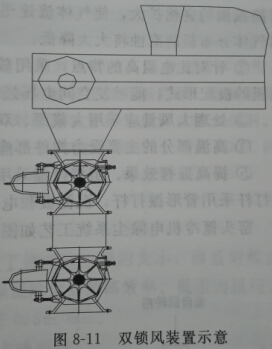

2、选用双锁风装置(如图8-11)。因高负压、风量大,为了降低设计过程中的漏风现象,会在电除尘设备拉链机下部串联两台回转下料设备,并令其相向运转,以此确保电除尘设备灰斗下部的气密性,从而提升除尘设备运作效率。

2、选用双锁风装置(如图8-11)。因高负压、风量大,为了降低设计过程中的漏风现象,会在电除尘设备拉链机下部串联两台回转下料设备,并令其相向运转,以此确保电除尘设备灰斗下部的气密性,从而提升除尘设备运作效率。

3、严控制造技术,加强品质保证。回转窑高负压电除尘设备的制造过程,其制造工艺及焊缝严格安装标准执行。当需要应用替代材料时,只能选择高一规格的,同时为确保设备质量,所有壳体焊缝必须进行密封性检测。

4、严格控制安装品质。因电除尘设备部件采用现场、组队装配,因此其安装品质是电除尘设备iyy好坏的关键。特别是高负压电除尘设备,必须保证焊缝的密封、牢固,才可以降低漏风的产生,另外我们还要选用良好加工工艺及严格的质量检测操作,来增强电除尘设备壳体的耐压性,减少变形漏风,并保证收尘效率及使用周期。

5、输灰设备的特殊设计。一般型水泥回转窑窑尾电除尘设备,其输灰系统应用板链式输送设备、螺旋输送机以及FU型输送设备,对回转窑尾部高浓度电除尘设备来讲,因粉尘负荷较大、壳体承受负压高,因此在设计输灰结构时需要注意两方面:

(1)选用输灰能力较好的FU型链式输送机,需要考虑输灰能力,通常,单台链式输送机的输灰能力高于150m3/h。

(2)对选定的FU型链式输送设备进行特殊设计,比如壳体在负压不断增加的同时承受住高负压,同时还要注意壳体的密封。这是因为在高负压运作情况下,漏风是非常严重的问题,传动设备需要选用硬齿面减速机,而电机则应用液力耦合设备。

更多的回转窑相关介绍详见:http://www.cnyhks.com/